English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hur uppnår en DC-borstad rotorproduktionslinje högvolymprecisionstillverkning?

2025-12-11

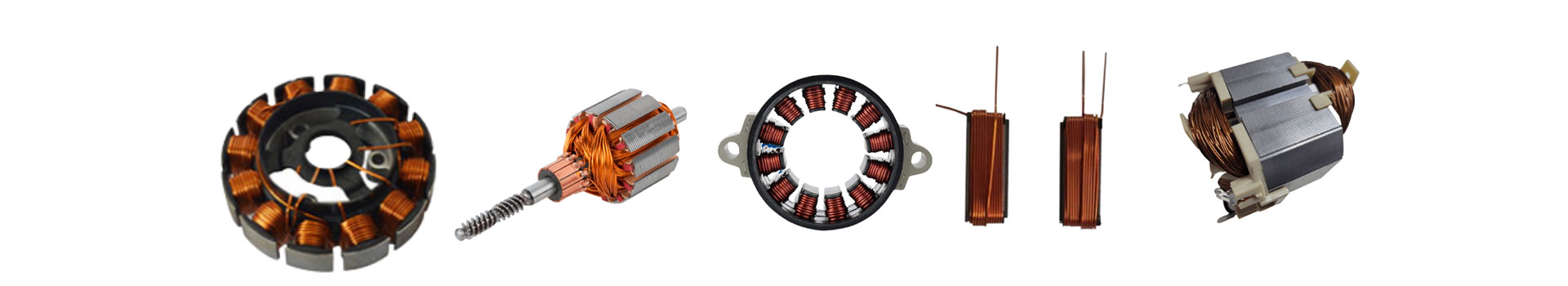

A DC borstad rotor produktionslinjeär ett integrerat tillverkningssystem designat för att automatisera formnings-, lindnings-, monterings-, balanserings-, mätnings- och testprocesser som krävs för att producera DC-motorrotorer i stor skala. Dess kärnsyfte är att säkerställa konsekvent rotorgeometri, stabil elektrisk effekt, lågt brus och repeterbar prestanda över tusentals eller miljontals enheter.

För att stödja teknisk förståelse sammanfattar följande tabell representativa parametrar för en typisk DC-borstad rotorproduktionslinje, och visar typen av processstationer, deras kapacitet och motsvarande mätnoggrannhet. Denna översikt hjälper till att klargöra de tekniska egenskaperna och de operativa kapaciteterna som bestämmer genomströmning, kvalitet och långsiktig produktivitet.

| Systemkomponent | Knappfunktion | Representativa tekniska parametrar | Värde/förmåga |

|---|---|---|---|

| Trådlindningsstation | Automatiserar spollindning | Tråddiameterintervall | 0,10–1,20 mm |

| Vindhastighet | 1500–3000 RPM | ||

| Lamineringsstaplingsmodul | Bildar rotorstapel | Stapelhöjdstolerans | ±0,02 mm |

| Axel presspassningsenhet | För in axlar exakt | Press-fit kraftkontroll | 1–3 kN justerbar |

| Commutator svetssystem | Förenar spolar och kommutator | Svetsmetod | Alternativ för TIG/laser/båge |

| Dynamisk balanseringsstation | Säkerställer låga vibrationer | Balanseringsnoggrannhet | ≤1 mg |

| Elektrisk provningsstation | Utför motstånds- och överspänningstester | Överspänningstestning | Upp till 5 kV |

| Vision Inspection System | Upptäcker yt- och dimensionsfel | AI-baserad igenkänningsnoggrannhet | ≥99 % upptäcktsgrad |

| Automatiskt överföringssystem | Flyttar enheter över stationer | Cykeltid per rotor | 3–7 sekunder |

Följande avsnitt utvidgar hur dessa system fungerar tillsammans över fyra stora analytiska noder, och bildar en cirka 3000-ords djupinnehållsstruktur optimerad för tillverkning, industriell automation och tekniska B2B-läsare.

Hur etablerar en DC-borstad rotorproduktionslinje processstabilitet över varje tillverkningssteg?

En produktionslinje designad för tillverkning av DC-borstade rotorer följer en strukturerad processarkitektur byggd kring koordinerade mekaniska, elektriska och digitala styrsystem. Stabiliteten hos denna arkitektur beror på arbetsflödessekvensering, stationsprecision och kvalitetskontrollintegration.

Hur bibehålls lamineringsstaplingsnoggrannheten?

Lamineringsstapling är ett av de första kritiska stegen. Systemet måste säkerställa att varje stållaminering är inriktad och komprimerad enhetligt för att garantera magnetfältkonsistens. Staplingsmoduler är beroende av vibrationsmatare, servostyrda inriktningsmekanismer och höjdövervakningssensorer. Dessa tillåter kontinuerlig korrigering under drift, vilket förhindrar felinriktning innan det leder till rotorobalans eller vibration.

Hur säkerställer lindningsstationen konsekvent spolgeometri?

Spolens geometri påverkar direkt elektriskt motstånd, vridmoment och värmealstring. För att förhindra variationer använder lindningsstationer servomotorer med återkoppling med sluten slinga, vilket säkerställer konsekvent spänning under hela lindningscykeln. Trådspännare reglerar dragkraften, förhindrar deformation eller sträckning, medan programmerbara mönster upprätthåller svängtal och fördelning. Detta säkerställer att varje rotor uppfyller elektriska toleranser baserat på designkrav.

Hur förbättrar automatiserad kommutatorsvetsning tillförlitligheten av elektrisk ledning?

Svetssystemet ansluter spoltrådsledningarna till kommutatorsegment. Laser- eller bågsvetssystem är konfigurerade för att bibehålla stabil temperatur, penetrationsdjup och svetssträngskonsistens. Realtidssensorer övervakar svetstemperatur och kontinuitet, vilket förhindrar kalla fogar eller partiella smältningar. Genom att bibehålla enhetliga leder minskar systemet felrisker vid höghastighetsmotordrift.

Hur säkerställer balansering rotorprestanda på lång sikt?

Dynamisk balansering eliminerar vibrationskällor, vilket säkerställer att motorn fungerar tyst och förlänger lagrets livslängd. Ett balanseringssystem med två plan mäter massfördelning och korrigerar automatiskt obalans genom materialborttagning eller mikroborrning. Balanseringsnoggrannheten når ≤1 mg, vilket uppfyller standarderna för små apparater, fordonsställdon och industriinstrument.

Hur validerar elektriska tester varje rotor före montering?

Teststationen tillhandahåller överspänningstestning, motståndskontroller, isolationsmätning och kretskontinuitetsverifiering. Överspänningstest upp till 5 kV upptäcker isolationsfel som är osynliga för visuella eller mekaniska inspektioner. Elektrisk testning bekräftar att varje rotor uppfyller funktionsparametrar innan den lämnar linjen, vilket förhindrar kostsamma fel nedströms.

Hur förbättrar automation genomströmning, kvalitetssäkring och kostnadseffektivitet?

Automatisering är grunden för modern rotortillverkning, vilket möjliggör högre produktionshastigheter samtidigt som produktionsfel och arbetsintensitet minskar.

Hur minskar automatiserad processkontroll variabilitet?

Varje processstation kommunicerar via en centraliserad PLC eller industriell PC-plattform. Sensorer samlar in data om kraft, vridmoment, spänning och inriktning. När en oregelbundenhet inträffar justerar systemet parametrar eller stoppar produktionen för att undvika defekta partier. Denna slutna styrning säkerställer förutsägbara och repeterbara resultat.

Hur förbättrar syninspektionssystem frekvensen för upptäckt av defekter?

Optisk inspektion upptäcker grader, repor, deformation och dimensionsavvikelser. Med ≥99 % igenkänningsnoggrannhet minskar visionsystemet beroendet av manuell inspektion. Den dokumenterar också defekttyper, vilket möjliggör rotorsaksanalys och kontinuerliga förbättringar.

Hur minskar automatisering driftskostnaderna för tillverkarna?

Automatisering minskar manuellt arbete, sänker omarbetningshastigheter, ökar genomströmningen och minskar skrotmaterial. Medan den initiala investeringen är högre, uppstår långsiktiga kostnadsvinster från högre konsekvens, färre avkastning, stabil kvalitet och förutsägbar produktionsplanering.

Hur upprätthåller linjen spårbarhet för varje enhet?

Spårbarhetssystem taggar varje rotor med en seriell kod kopplad till processdata. Detta förbättrar kvalitetsrevision, garantihantering och efterlevnad inom fordons- och industrisektorer som kräver dokumenterad produktionshistorik.

Hur stöder systemet skalning, anpassning och framtida produktionsriktmärken?

Eftersom efterfrågan på likströmsmotorer ökar inom bilar, HVAC, hushållsapparater, robotleksaker och industriell utrustning, kräver tillverkare produktionslinjer som rymmer täta designändringar och varierande rotorspecifikationer.

Hur möjliggör modulär design produktionsskalning?

Stationer kan läggas till, tas bort eller uppgraderas för att matcha genomströmningsmål. Tillverkare kan skala från halvautomatiska till helautomatiska konfigurationer när efterfrågan ökar. Denna modularitet förenklar också underhållet och minskar stilleståndstiden.

Hur anpassar sig linan till olika rotorstorlekar?

Justerbara fixturer, programmerbara lindningsmönster och flexibla axelmonteringsmoduler säkerställer kompatibilitet med flera rotordimensioner. Denna anpassning stöder produktdiversifiering utan att behöva parallella produktionslinjer.

Hur förbereder integrationen av avancerade sensorer systemet för framtida uppgraderingar?

Tillverkare använder sig allt mer av förutsägande underhåll, utnyttjar vibrationssensorer, värmekameror och prestandaanalyser. Dessa sensorer tillåter tidig upptäckt av slitage, vilket hjälper till att upprätthålla hög drifttid.

Hur möjliggör digitalisering fjärrövervakning och optimering?

Industriell anslutning möjliggör prestandadashboards i realtid, fjärrfeldiagnostik och produktionsanalyser. Team kan övervaka cykeltider, skrothastigheter och maskinförhållanden, vilket möjliggör datadrivna produktionsbeslut.

Hur kan tillverkare tillämpa detta system för konkurrensfördelar och långsiktigt operativt värde?

En DC-borstad rotorproduktionslinje är en strategisk tillgång snarare än en enkel maskin. Dess värde ligger i dess förmåga att stödja expansion, förbättra produktkvaliteten och erbjuda förutsägbar prestanda på konkurrensutsatta marknader.

Hur förbättrar linjen kundnöjdheten för nedströmstillverkare?

Stabil rotorprestanda minskar motorljud, ökar vridmomentkonsistensen och förbättrar produktens tillförlitlighet. Tillverkare drar nytta av färre garantianspråk och högre konsumentbetyg.

Hur minskar genomströmningsoptimering ledtiderna?

Med så låga cykeltider som 3–7 sekunder per rotor blir produktionsschemaläggningen mer exakt. Detta stöder just-in-time-leverans, särskilt för OEM- och ODM-kunder inom fordons- och vitvaruindustrin.

Hur översätts hög precision till varumärkesrykte och marknadsandelstillväxt?

Överlägsen rotorkvalitet förbättrar prestandan hos slutprodukter. Detta stärker varumärkets tillförlitlighet och stödjer långsiktiga kundrelationer på konkurrensutsatta globala marknader.

Vanliga frågor (FAQ)

Hur upprätthåller produktionslinjen konsekvent lindningskvalitet under långa produktionscykler?

Linjen styr lindningsspänningen, rotationshastigheten och varvtal genom servodrivna motorer med sluten slingövervakning. Trådspännare och inriktningssensorer förhindrar avvikelser även under långvarig drift. Detta säkerställer enhetlig spoldensitet, stabilt motstånd och tillförlitlig vridmoment för varje rotor.

Hur utförs rotorbalansering för att eliminera vibrationer och förbättra systemets hållbarhet?

Dynamiska balanseringsmaskiner mäter massfördelning med hjälp av dubbelplansanalys. När obalans upptäcks kompenserar systemet genom att ta bort material eller justera viktfördelningen med hög precision. Denna process säkerställer jämn prestanda, minimala vibrationer och längre komponentlivslängd.

Slutsats och kontakt

En DC Brushed Rotor Production Line representerar ett helt konstruerat tillverkningsekosystem som integrerar mekanisk precision, elektronisk kontroll och avancerad kvalitetssäkringsteknik för att leverera konsekvent rotorproduktion i stora volymer. Dess kärnfunktioner ligger i att bibehålla dimensionell noggrannhet, säkerställa stabil elektrisk prestanda, minska driftsvariationer och stödja skalbara produktionsmodeller. När industrier antar allt mer sofistikerade motortillämpningar, fortsätter vikten av pålitlig rotorkvalitet att växa. Systemen som beskrivs här gör det möjligt för tillverkare att möta dessa krav på ett effektivt sätt samtidigt som de förbereder sig för framtida förbättringar inom automation, digital styrning och intelligent underhåll.

För organisationer som söker pålitlig rotorproduktionskapacitet,SHUAIRUI®tillhandahåller tekniskt konstruerade lösningar skräddarsydda för olika industrisektorer. För att utforska specifikationer, anpassningsalternativ eller stöd för projektintegrering, vänligenkontakta ossför ytterligare samråd.